Theo yêu cầu của từng sản phẩm nhựa, bề mặt sản phẩm nhựa có những yêu cầu về độ bóng khác nhau. Vì vậy, bề mặt khuôn cũng cần đảm bảo độ bóng tương ứng với các sản phẩm nhựa yêu cầu. Độ bóng có thể từ #1000 – #10.0000. Sau đây là một số kiến thức cơ bản về đánh bóng khuôn. Đánh bóng khuôn là 1 nguyên công hoàn thiện khuôn, góp phần quan trọng tạo lên ngoại quan chất lượng cho sản phẩm nhựa.

1. Nguyên tắc đánh bóng khuôn:

– Chọn cỡ hạt mài trên dụng cụ (giấy nhám, đá mài…) phù hợp với hiện trạng bề mặt cần đánh bóng, trên nguyên tắc cùng cỡ (Độ nhám bằng nhau).

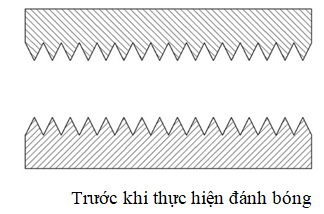

– Sau khi đánh bóng cỡ nhấp nhô được san xuống còn ½ ban đầu. Vì vậy, sử dụng dụng cụ đánh bóng (giấy nhám, bột đánh bóng..) có độ cát (grit, #) bao nhiêu thì sau khi đánh bóng sẽ đạt độ bóng của khuôn (grit, #) bằng 2 của dụng cụ đánh bóng. Ví dụ để đạt độ bóng của khuôn #8000 thì lần cuối cùng hoàn thiện phải sử dụng bột đánh bóng kim có có độ cát #4.000

2. Quy trình đánh bóng:

2.1. Quăng thô:

– Sau khi phay tinh, EDM, mài, v.v…có thể được đánh bóng với đánh bóng bề mặt quay với tốc độ 35.000-40.000 rpm với bánh xe có đường kính D3mm và WA #400.

– Mài whetstone (đá mài) thủ công. Các dải whetstone được thêm vào với dầu hỏa như một chất bôi trơn hoặc nước làm mát. Thứ tự sử dụng chung là #180~#240~#320~#400~#600~#800~#1.000

2.2. Ném bán chính xác:

Đánh bóng bán thành phẩm chủ yếu sử dụng giấy nhám và dầu hỏa.

– Thứ tự sử dụng các loại nhám #400~#600~#800~#1.000~#1.200~#1.500. Trên thực tế, giấy nhám #1.500 chỉ sử dụng thép chết thích hợp để làm cứng (trên 52HRC), không phải thép cứng sẵn, bởi vì nó có thể gây bỏng trên bề mặt thép cứng trước.

2.3. Ném tốt:

Đánh bóng tốt chủ yếu sử dụng dán mài mòn kim cương. Công đoạn đánh bóng này thường sử dụng nỉ đánh bóng để phân phối bột kim cương lên bề mặt phôi hiệu quả nhất.

– Nếu bánh xe vải đánh bóng được trộn với bột mài kim cương hoặc bột mài mòn để đánh bóng, thứ tự đánh bóng thông thường là 9μm (#1800) ~ 6μm (#3000) ~ 3μm (#8000)

– Dán mài mòn kim cương 9μm và bánh xe vải đánh bóng có thể được sử dụng để loại bỏ các dấu hiệu hao mòn giống như tóc do #1200 và giấy #1500 của bạn để lại.

– Sau đó sử dụng cảm thấy dính và dán kim cương để đánh bóng, thứ tự là 1μm (#14000) ~ 1/2μm (#60000) ~ 1/4μm (#100000).

– Tiêu chuẩn đánh bóng gương thường được chia thành bốn cấp:

A0=Ra0.008μm (Rz=0.04µm)

A1=Ra0.016μm( Rz=0.08 μm).

Tiêu chuẩn SPI là loại A1 (Ra=0.012-0.025), độ cát grit #6000.

Tiêu chuẩn TCVN2511:1995 cấp độ nhám 13 (Ra=0.02) nhóm siêu tinh.

A2=Ra0.032μm (Rz=0.16µm)

Tiêu chuẩn SPI là loại A1 (Ra=0.025-0.05), độ cát grit #3000.

Tiêu chuẩn TCVN2511:1995cấp độ nhám 12 (Ra=0.04) nhóm siêu tinh.

A3=Ra 0.063μm (Rz=0.32µm).

Tiêu chuẩn SPI là loại A3 (Ra=0.05-0.1), độ cát grit #1200.

Tiêu chuẩn TCVN2511:1995 cấp độ nhám 12 (Ra=0.08) nhóm tinh.

3. Các điểm lưu ý khi đánh bóng

3.1 Đánh bóng bằng giấy nhám:

– Đánh bóng bằng giấy nhám đòi hỏi phải sử dụng gỗ mềm hoặc que tre. Khi đánh bóng bề mặt tròn hoặc hình cầu, sử dụng một thanh nút chai để phù hợp hơn với độ cong của các bề mặt tròn và hình cầu.

– Các dải gỗ cứng hơn như gỗ anh đào phù hợp hơn để đánh bóng bề mặt phẳng. Cắt các đầu của dải gỗ để giữ cho chúng phù hợp với hình dạng bề mặt của các bộ phận thép, để tránh các góc nhọn của các dải gỗ (hoặc dải tre) chạm vào bề mặt của các bộ phận thép và gây ra vết trầy xước sâu.

– Khi thay đổi sang một loại giấy nhám khác, hướng đánh bóng nên được thay đổi từ 45 ° đến 90 °, để các vệt và bóng còn lại bởi loại giấy nhám trước đó sau khi đánh bóng có thể được phân biệt.

– Trước khi thay đổi sang một loại giấy nhám khác, bạn phải cẩn thận lau sạch bề mặt đánh bóng bằng bông tinh khiết 100% được làm ẩm bằng dung dịch làm sạch như rượu, bởi vì một hạt nhỏ trên bề mặt sẽ phá hủy toàn bộ công việc đánh bóng tiếp theo.

– Quá trình làm sạch này cũng quan trọng không kém khi thay đổi từ đánh bóng giấy nhám sang đánh bóng dán kim cương. Trước khi đánh bóng có thể tiếp tục, tất cả các hạt và dầu hỏa phải được làm sạch hoàn toàn.

– Để tránh trầy xước và bỏng trên bề mặt phôi, cần đặc biệt cẩn thận khi đánh bóng bằng giấy #1200 và giấy #1500 nhám. Sử dụng một phương pháp đánh bóng hai bước để đánh bóng bề mặt. Khi đánh bóng với mỗi loại giấy nhám, việc đánh bóng nên được thực hiện hai lần theo hai hướng khác nhau, và mỗi vòng quay giữa hai hướng là 45 ° ~ 90 °.

3.2. Mài bằng bột kim cương.

– Loại đánh bóng phải được thực hiện dưới áp lực nhẹ hơn, đặc biệt là khi đánh bóng các bộ phận thép cứng sẵn và đánh bóng với dán mài mòn tốt. Khi đánh bóng bằng #8000 mài mòn, tải trọng thông thường là 100 ~ 200g / cm2, nhưng rất khó để duy trì độ chính xác của tải này. Để làm điều này dễ dàng hơn, bạn có thể làm cho một tay cầm mỏng và hẹp trên dải gỗ, chẳng hạn như thêm một tấm đồng; hoặc cắt một phần của dải tre để làm cho nó mềm hơn. Điều này có thể giúp kiểm soát áp suất đánh bóng để đảm bảo rằng áp suất bề mặt khuôn không quá cao.

– Bề mặt làm việc phải sạch sẽ và tay của người lao động cũng phải được làm sạch cẩn thận.

– Mỗi lần đánh bóng không nên quá dài, thời gian càng ngắn, hiệu quả càng tốt. Nếu quá trình đánh bóng quá lâu, nó sẽ gây ra “vỏ cam” và “rỗ”.

– Để có được kết quả đánh bóng chất lượng cao, phương pháp đánh bóng và các công cụ dễ bị nóng nên tránh. Ví dụ: đánh bóng bánh xe, nhiệt được tạo ra bởi bánh xe đánh bóng sẽ dễ dàng gây ra “vỏ cam”.

– Khi quá trình đánh bóng được dừng lại, nó là rất quan trọng để đảm bảo rằng bề mặt của phôi được sạch sẽ và cẩn thận loại bỏ tất cả các chất mài mòn và chất bôi trơn. Sau đó, một lớp phủ chống gỉ khuôn nên được phun trên bề mặt.

3.3. Quá trình đánh bóng

(1) Trước khi bạn bắt đầu gia công một lòng khuôn mới, hãy kiểm tra bề mặt của phôi đầu tiên và làm sạch bằng dầu hỏa để đá mài dầu có khả năng hoạt động tối đa, không bị ảnh hưởng bởi bụi bẩn.

(2) Khi mài bề mặt nhám, phải tiến hành công việc từ phần khó đến phần dễ. Đặc biệt đối với một số góc chết khó mài thì trước tiên phải mài đáy sâu, cuối cùng là các cạnh bên và sau cùng mới đến các mặt phẳng.

(3) Một số phôi có thể có nhiều thành phần được lắp ráp với nhau. Cần phải mài thô riêng từng phần hoặc mẫu EDM của phôi, trước khi mài mịn và đánh bóng phôi đã lắp ráp.

(4) Đối với phôi có bề mặt phẳng lớn hoặc bề mặt bên phẳng, dùng đá mài để mài các đường nhám sau đó dùng các tấm thép thẳng để kiểm tra độ truyền sáng, kiểm tra xem có chỗ nào không bằng phẳng hoặc còn vết cắt không.

(5) Kéo qua lại để mài bề mặt phẳng của khuôn và cố gắng giữ cho tay cầm đá mài dầu tiếp xúc ngang nhất với bề mặt khuôn nhất có thể. Tốt nhất, góc tiếp xúc không vượt quá 25 °, vì khi độ dốc quá lớn lực ép từ trên xuống có thể dẫn đến tạo nhiều đường gồ ghề trên phôi.

(6) Khi đánh bóng bề mặt phôi bằng giấy nhám ép đồng hoặc tre, giấy nhám không được lớn hơn diện tích dụng cụ, nếu không các bộ phận khác của khuôn có thể bị ảnh hưởng

(7) Hình dạng của dụng cụ mài phải tương đồng với hình dạng bề mặt lòng khuôn, để đảm bảo rằng phôi không bị biến dạng khi mài.

3.4. Đánh bóng quá mức

– Vấn đề thường gặp phải trong quá trình đánh bóng (có thể nói là xảy ra hằng ngày) chính là hiện tượng “đánh bóng quá mức”, khi chúng ta đánh bóng qua điểm, mà đáng lẽ phải dừng lại thì khuôn sẽ bị giảm chất lượng đáng kể, bề mặt khuôn chất lượng kém

– Triệu chứng của quá trình đánh bóng quá mức có thể khiến khuôn nhựa sần sùi như vỏ cam và rỗ. Đánh bóng có quá mức hầu hết xảy ra trong đánh bóng cơ học

3.5. Lý do tại sao lại xuất hiện vỏ cam trên bề mặt khuôn

– Bề mặt thô ráp của khuôn được gọi là “sần vỏ cam” và có nhiều gây ra hiện tượng này. Nguyên nhân thường gặp nhất chính là do

+ Bề mặt khuôn quá nóng

+ Thấm quá nhiều cacbon.

+ Áp lực đánh bóng cao

+T hời gian đánh bóng quá lâu

– Ví dụ: Sử dụng bánh vải đánh bóng, nhiệt tạo ra bởi bánh vải có thể dễ dàng gây ra hiện tượng “sần vỏ cam” nếu không kiểm soát tốt trong quá trình mài

– Các loại thép cứng hơn có thể chịu được áp suất đánh bóng cao hơn, thép mềm hơn sẽ dễ dẫn đến hiện tượng “đánh bóng quá mức” hơn. Các nghiên cứu đã chỉ ra rằng hiện tượng đánh bóng quá mức sẽ thay đổi tùy thuộc vào độ cứng của thép

Biện pháp loại bỏ hiện tượng sần vỏ cam trên phôi ép nhựa. Khi bắt đầu nhận thấy bề mặt khuôn xuất hiện rỗ, nhiều người có xu hướng tăng áp suất đánh bóng hoặc kéo dài thời gian đánh bóng, điều này chỉ khiến tình hình tồi tệ thêm

(1) Để làm sạch bề mặt bị lỗi, bạn nên sử dụng cỡ hạt mài lớn hơn một chút so với kích thước hạt trước đó. Sau đó, thực hiện quá trình mài với lực nhẹ và đều tay hơn

(2) Giảm độ căng ở nhiệt độ thấp hơn nhiệt độ tôi thép 25°C, sau đó mài với hạt mài mịn nhất trước khi đánh bóng đến khi đạt hiệu quả ưng ý, cuối cùng đánh bóng bằng lực nhẹ hơn

3.6 Lý do hình thành “rỗ” trên bề mặt phôi

– Do một số tạp chất kim loại có trong thép thường là những oxit cứng và giòn, có kết cấu không đồng nhất và được kéo ra khỏi bề mặt thép trong quá trình đánh bóng, tạo ra các vết rỗ.

Các yếu tố chính gây ra hiện tượng rỗ bề mặt khuôn như sau:

– Áp suất đánh bóng quá lớn và thời gian đánh bóng lâu

– Độ tinh khiết không đủ, hàm lượng tạp chất trong phôi cao

– Bề mặt khuôn bị rỉ sét

– Các phần cháy không bị loại bỏ

Các biện pháp loại bỏ hiện tượng rổ bề mặt

(1) Cẩn thận mài lại bề mặt. Kích thước hạt mài phải lớn hơn một chút so với kích thước hạt được sử dụng trước đó, bước mài cuối cùng trước khi thực hiện đánh bóng nên được sử dụng bằng đá mài dầu mềm và sắc nét. Sau khi thực hiện xong, tiến hành đánh bóng lại

(2) Tránh dụng các vật tư đánh bóng mềm khi kích thước sạn nhỏ hơn 1mm

(3) Sử dụng lực đánh bóng tối thiểu và thời gian trên một lần đánh bóng ngắn nhất

3.7. Trên bề mặt khuôn sau khi đánh bóng gương vẫn còn nhiều vết xước li ti

Một hiện tượng khác củng khá thường xảy ra, chính là sau khi thực hiện quá trình đánh bóng gương cuối cùng trên bề mặt vẫn còn các vết xước li ti. Có thể khi nhìn trực diện bạn sẽ không nhìn thấy vết xước nhưng khi nhìn xéo góc với ánh sáng thích hợp bạn sẽ thấy chi chít những vết xước này. Vậy cách khắc phục như thế nào?

Các khắc phục các vết xước li ti trên khuôn nhựa Hầu hết nguyên nhân gây ra hiện tượng này là do quá trình đánh bóng cuối chưa đến kích thước hạt như mong đợi, bột đánh bóng kém chất lượng chứa hàm lượng tạp chất cao, môi trường làm việc không đảm bảo vệ sinh

(1) Sử dụng bột kim cương chất lượng đến từ các thương hiệu nổi tiếng như bột Engis Hyprez Formula L của Mỹ chuyên dành cho đánh bóng khuôn

(2) Sử dụng hạt kích thước nhỏ hơn để làm mất các vết xước li ti. Có thể xuống đến 1μm hoặc 0.5μm

(3) Thực hiện khâu đánh bóng gương trong buồng kín, sạch sẽ

4. Ảnh hưởng của độ cứng phôi thép:

– Sự gia tăng độ cứng làm tăng độ khó của mài, nhưng độ nhám sau khi đánh bóng giảm.

– Khi độ cứng tăng lên, thời gian đánh bóng cần thiết tăng tương ứng.

– Độ cứng tăng lên, khả năng đánh bóng quá mức giảm tương ứng.

– Nhiệt luyện (tôi + ram) thép có tác động rất tốt cho khâu mài tinh sau đó tạo được độ nhẵn bóng bề mặt cao hơn nhiều so với không nhiệt luyện, sau nhiệt luyện bề mặt kim loại trở nên trai cứng (trơ bề mặt) làm cho lượng kim loại mất mát sau mỗi vòng quay của đá mài tinh ít đi tức diện tích các Profin nhám bề mặt giảm dần về 0 (lý tưởng) chậm và khá ổn định tức Rz ->0 độ nhẵn bóng càng cao