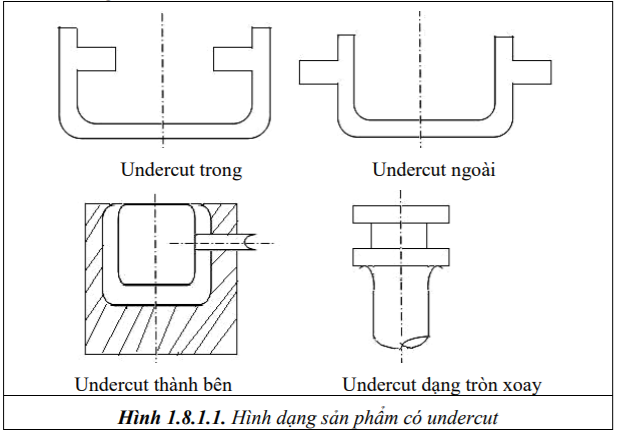

Undercut là đặc điểm hình dạng sản phẩm bị vướng, ngăn không cho lấy sản phẩm theo hướng mở khuôn. Phân loại Undercut mặt ngoài và mặt trong.

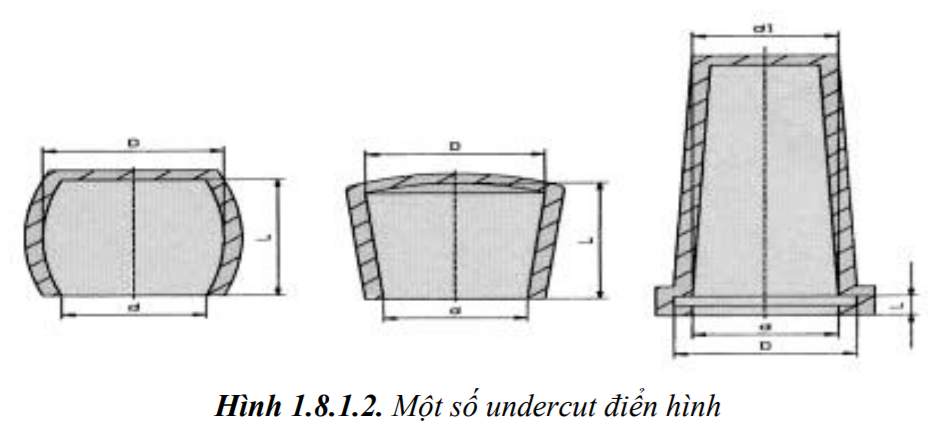

Một số Undercut điển hình:

– Gờ trên lõi

– Ren trong hoặc ren ngoài

– Dạng thùng tròn

– Côn ngược

– Rãnh trên bề mặt trong của vật thể.

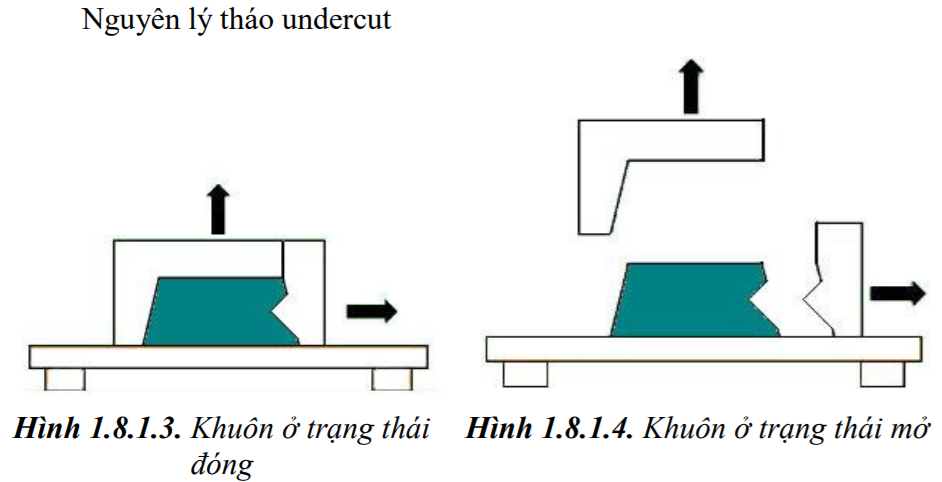

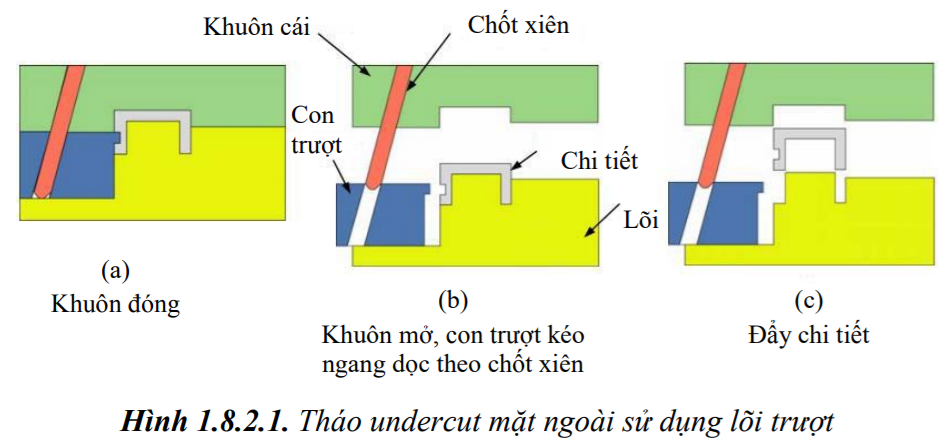

Những bề mặt có undercut trên sản phẩm được tách thành những bề mặt lõi riêng biệt và rút theo hướng khác với hướng mở khuôn để giải phóng sản phẩm.

Hệ thống dùng để tháo undercut thường chiếm thường chiếm khoảng 15-30% giá thành bộ khuôn cũng như tăng giá thành sản phẩm mép nhựa.

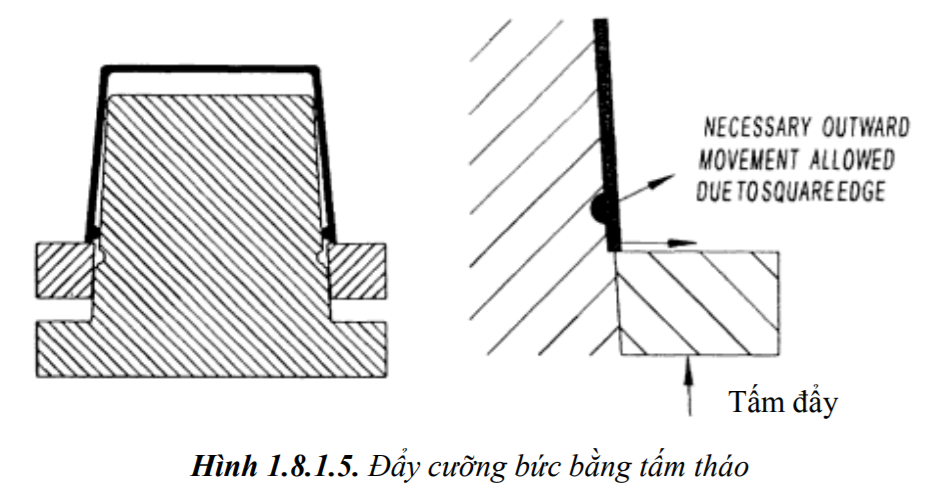

Đối với những Undercut nhỏ và vật liệu đủ dẻo thường dùng phương pháp đẩy cưỡng bức để lấy sản phẩm ra khỏi khuôn mà không cần dùng các hệ thống lõi mặt bên.

- Undercut mặt ngoài.

Hệ thống trượt (slides) thường được sử dụng để tháo undercut phía ngoài. Chuyển động trượt được tác động bởi cơ cấu cơ khí.

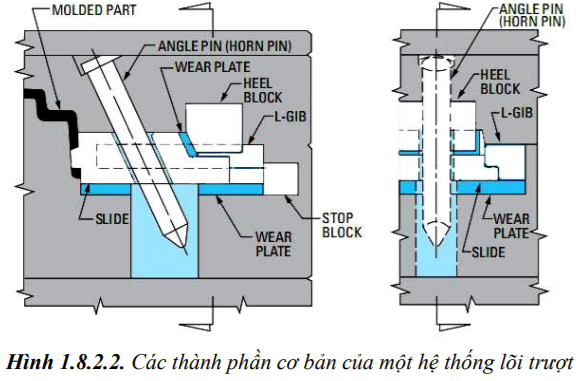

Một hệ thống trượt cơ bản gồm các thành phần sau:

– Chốt xiên: chức năng dùng để tác động di chuyển khối trượt. Góc nghiêng của chốt xiên hợp với phương đứng thường khoảng 5-28 độ. Độ lớn của góc nghiêng và chiều dài chốt quyết định hành trình trượt của lõi mặt bên.

– Lõi trượt: Là một phần của khuôn tạo hình chi tiết, thường trượt trên tấm chống mòn và được giữ trong hệ thống ray dẫn hướng.

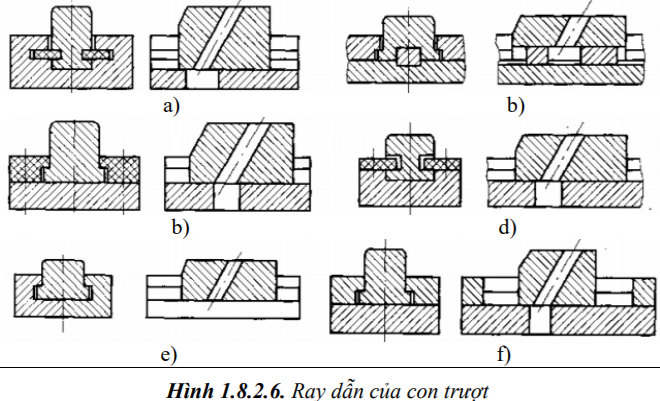

– Ray dẫn: Giữ lõi trượt, đảm bảo cho lõi trượt chuyển động chính xác và nhẹ nhàng không có bất kì sự xê dịch nào.

– Tấm chống mòn: tạo bề mặt cho lõi trượt di chuyển, chống mài mòn trong suốt vòng đời của bộ khuôn.

– Cơ cấu giữ: Giữ lõi trượt tại thời điểm khuôn mở hoàn thành.

– Khối nêm: Khóa lõi trượt đứng yên trong quá trình phun ép. Nêm chịu toàn bộ lực ép, chốt xiên không chạm vào lõi trượt trong suốt quá trình này.

– S: Độ sâu undercut

– S2: Hành trình khoảng trượt

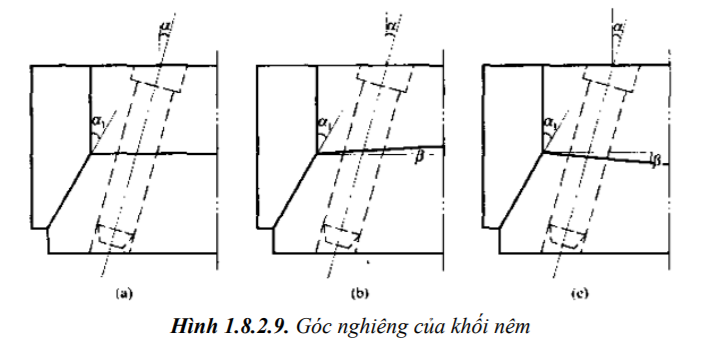

– α: Góc nghiêng của khối khóa.

– β: Góc nghiêng của chốt xiên

S1=S+5mm

α = β+(2-50)

Khe hở giữa lỗ và chốt xiên thường: 0.5mm

1.1. Chốt xiên: Chốt xiên thường sử dụng thép C45, độ cứng sau khi tô là 35HRC. Hay vật liệu T8, T10, độ cứng sau khi tôi trên 55HRC. Lắp ghép giữa chốt xiên và tấm giữ là lắp chặt H7/m6.

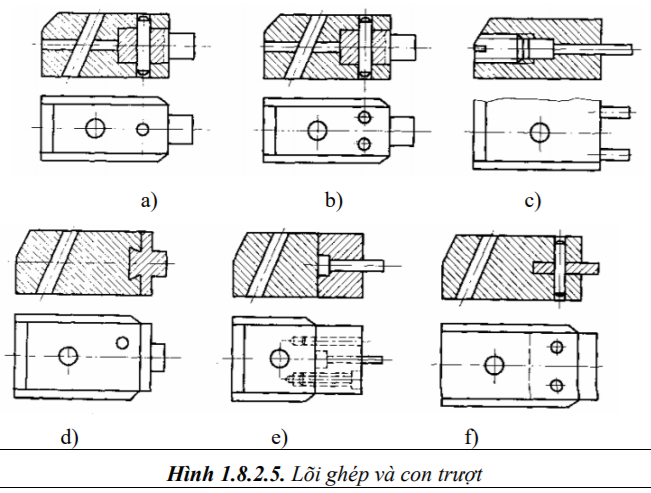

1.2. Con trượt: Con trượt có 2 loại: Loại liền một khối và loại kết hợp trong đó lõi được lắp ghép trên con trượt với mục đích tiết kiệm vật liệu và dễ chế tạo.

1.3. Ray dẫn: Có rất nhiều loại ray dẫn. Hình c và e là 2 loại hay dùng nhất. Ray dẫn thường dùng mối lắp H8/g7. Chiều dài ray dẫn phải lớn hơn 1.5 lần con trượt.

1.4. Cơ cấu định vị:

1.5 Khối nêm:

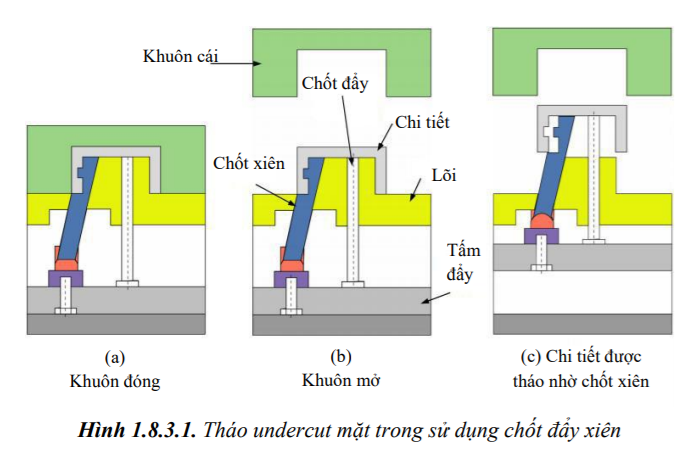

- Undercut mặt trong: Chốt xiên (lifter) thường được dùng để tháo undercut phía trong. Khi tấm đẩy tiến về phía trước, lõi tháo lỏng di chuyển theo hướng đẩy chi tiết để tháo phần undercut.

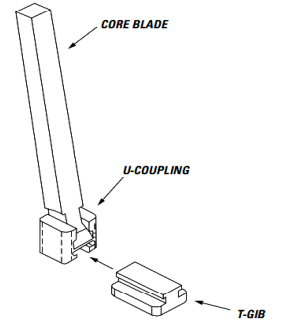

Một hệ thống chốt đẩy xiên cơ bản gồm các thành phần sau:

– Chốt xiên

– Khớp nối U

– Khớp nối T

Có nhiều kiểu chốt đẩy xiên khác nhau từ những nhà sản xuất. Chốt đẩy xiên đơn được dùng phổ biến. Góc của chốt đẩy xiên không nên vượt quá 28° vì sẽ làm góc đẩy yếu, ngược lại nếu sử dụng góc nhỏ (1÷5°) sẽ hạn chế hành trình tháo undercut.

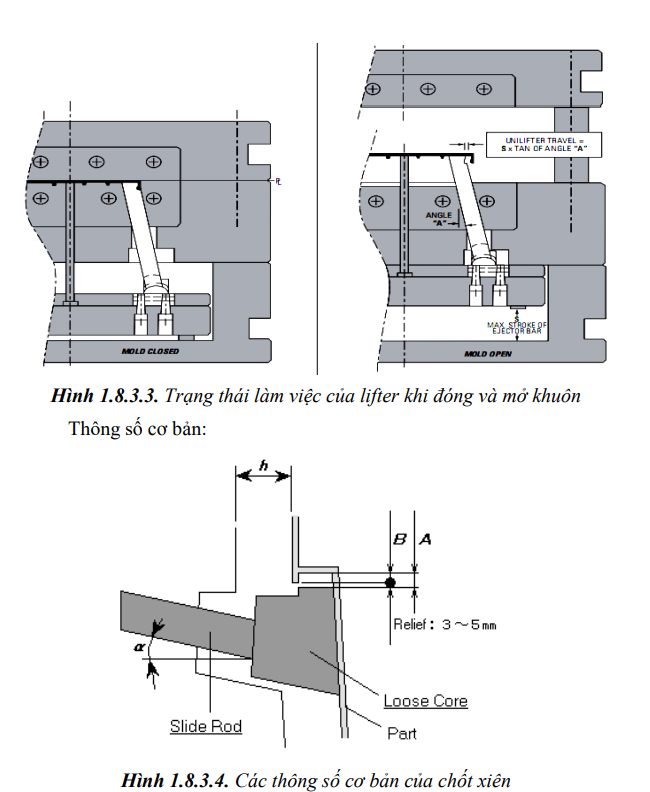

– B: độ sâu undercut

– α: góc nghiêng của chốt xiên

– A = B + (3÷5mm)

Ví dụ: nếu hành trình H = 150 mm, B = 8.1mm Có: A = 8.1 + 5 = 13.1 mm Góc nghiêng của α= tan-1 (A / h) = tan-1 (13.1 / 150 ) = tan-1 (0.0873) = 5°

– Thiết kế lõi trượt của chốt xiên

Những chú ý chính khi thiết kế:

1) Mặt bên trong của lõi rút, mặt trên của chốt xiên nên thấp hơn 0.05 ÷ 0.1 mm bề mặt tấm lõi, trong quá trình ép, chốt xiên thực hiện rút lõi, di chuyển mặt trong. Để chặn bán kính va chạm từ phía dưới của sản phẩm nhựa trên lõi rút, mặt dưới phải cao hơn mặt trên của cơ cấu, trong lúc đó, mặt đối xứng di chuyển S của bán kính bo cơ cấu phải được cung cấp với S1 cái mà rộng hơn S.Vì vậy, chướng ngại như bờ có thể tránh va chạm trên lõi rút. S1 > S. 2) Góc nghiêng của chốt β nên lấy trong khoảng 5÷25°, còn góc dẫn hướng α trên lõi rút của cơ cấu nên nhỏ hơn hoặc bằng β, α ≤ β. Ngăn chặn sự va chạm giữa chốt xiên và phần vát của lõi nhô ra. 3) Cơ cấu với chức năng hồi, chiều dài của gờ tròn tốt nhất là nên rộng hơn có thể, 4 góc của con trượt nên làm góc tròn để thuận lợi cho quá trình phay. Thiết kế đảm bảo vững vàng và chắc chắn của cơ cấu hồi và mở rộng khoảng cách của quá trình.

3) Cơ cấu với chức năng hồi, chiều dài của gờ tròn tốt nhất là nên rộng hơn có thể, 4 góc của con trượt nên làm góc tròn để thuận lợi cho quá trình phay. Thiết kế đảm bảo vững vàng và chắc chắn của cơ cấu hồi và mở rộng khoảng cách của quá trình.

4) Khi ma sát trượt xuất hiện giữa chốt xiên và tấm giữ của tấm đẩy, cần phải tôi cứng bề mặt để nâng cao tính chống mài mòn.